ダイカストとは【金属加工の基礎】

1. ダイカストとは

①製造方法の概要

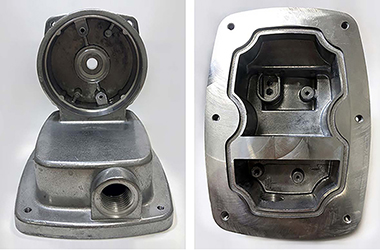

ダイカストとは、金型を使用した鋳造方法の一種です。

精密な金型に圧力をかけながらアルミニウム合金などの溶融した金属を流すことにより、高い寸法精度の鋳物を短時間かつ大量に生産できる加工方法です。

金型=Die、鋳物=Castの語源から日本語では「ダイカスト」、「ダイキャスト」両方の表記があります。

②歴史

ダイカストの歴史は、1838年にアメリカで手動式の活字鋳造機が発明されたことから始まります。これは紀元前、メソポタミアにてすでに鋳造技術が確認されており、日本でも奈良の大仏に見られる砂型などの鋳造方式が古くからあったのと比較すると、新しい手法であるといえます。

1905年にアメリカでダイカストの商業生産が開始されると、日本でも1922年に国産で初のダイカストマシン製作が開始され、以降はさまざまなダイカストの工法やそれに伴うダイカストマシンの開発、大型化など目まぐるしく発展し、2007年には過去最高の国内年間生産量が115万8千トンを達成するまでになりました。

2. ダイカストとその他鋳造品との違い

前述のとおりダイカストは鋳造方法の一種で、大分類では鋳造、小分類ではダイカストとなります。

鋳型に砂型を使用する砂型鋳造法やロウを使用するロストワックス(精密鋳造法)とは異なり、ダイカストでは金属を鋳型に使用します。この金属製の鋳型に溶融した材料を流し込み、かつ圧力を加えて金型の隅々まで材料を行き渡らせることによって、複雑な形状の製作を可能とした工法がダイカストです。

鋳型が金属製のため、ダイカストに使用する材料は融点が低いアルミニウム合金などに限られます。

3. ダイカストの種類

①ダイカスト材料の概要

ダイカスト材料の種類は大別するとアルミニウム合金、亜鉛合金、マグネシウム合金、銅などの材料が挙げられますが、ダイカストの生産量のうちの90%以上がアルミニウム合金で製造されているといわれています。

アルミニウム合金は軽量で亜鉛合金より強度が高く、経年での寸法変化も少ないため、自動車や農機具の駆動部分に使用されます。放熱性にも優れるため、ヒートシンクを兼ねた電装ユニットのケースなどにも用いられるメジャーな材料です。また、自動車・産業機械の構造部には高い精度を出すことができ、加工性の高い亜鉛合金もよく使われている材料です。

②アルミ合金系ダイカスト材料(一部紹介)

- ADC12(Al-Si-Cu合金):アルミダイカストの中でもっとも使われている材料です。鋳造性、切削などの機械加工性もよく、他のアルミダイカスト合金と比較して材料コストも低いため、特殊な条件下での使用でない限り、あらゆる業界向けの部材として使用できる万能な材料です。材料のデメリットとしては、アルマイトの施工性や耐食性が悪く、黒化しやすいという性質があります。シリンダ部品や自動車などのトランスミッション類、インバーターなど電装系のケースなど幅広く用いられています。

- ADC5(Al-Mg合金):アルミダイカストの中でも耐食性に優れており、伸びや衝撃に対しても強い材料であるのが主な特徴です。強度や耐食性が必要な場所に使用されています。農機具や船舶のプロペラ、釣り具などによく採用されています。鋳造性には劣る点が短所ですが、アルマイトの施工性もよく、加飾性に優れるという性質もあります。

- ADC6(Al-Mg-Mn合金):ADC5に次いで耐食性や強度に優れる材料です。ADC5に比べて耐食性は劣る分、鋳造性や切削加工性がよく、この材料も船舶部品のほか、自動車・オートバイなどの外装部品、遊具などにも使用されています。

- ADC14(Al-Si-Cu-Mg合金):耐摩耗性に優れ、熱に強い特徴があるため、シリンダブロックやクラッチなどの自動車部品によく使われています。短所は伸びや衝撃への強さが劣る点です。

- HT-1(Al-Si-Fe合金):Si量が多く、流動性に優れているため、金型の薄肉の部分にも材料が回りやすい特徴があります。また熱伝導性が高いため、コンピュータやゲーム機、LEDといった発熱する電子機器類の放熱を求める用途での使用に適していますが、アルマイト施工性には適していません。

③亜鉛合金系ダイカスト材料(一部紹介)

- ZDC2(Zn-Al合金):日本で使用されている亜鉛合金の9割以上がZDC2といわれています。寸法の安定性に優れ、経年劣化による寸法変化も少ないです。メッキや塗装も容易にできるなど、外観性もよいとされています。低融点で鋳造性に優れるため、大量生産に適しています。

- ZDC1(Zn-Al-Cu合金):耐食性に優れる材料で、引張強さや硬度においてもZDC2より大きいため、使用量はZDC2に劣るものの、自動車のブレーキピストンなどの強度の求められる限定的な用途で使用されています。

4. ダイカスト選択時の注意点

①ダイカスト材料についての特徴を理解する

前述のとおりダイカストは金型を使用する工法のため、大量生産に適しています。ただしダイカストは使用される材料が多岐に渡るため、ひとくちにアルミニウムといっても切削加工で使用されるような展伸材料用のものとは組成から物性に至るまで違いがあります。

たとえば、切削加工用のA5000番台からコストダウンを目的としたダイカスト用のADC12・13などへの変更といった、量産後での製造方法の変更については物性の違いをよく把握し、問題ないか確認することが必要です。ADC12のインゴットを切削し、試作できる加工先を活用するのもひとつの手です。

②金型特有の製造方法であることに注意する

金型による生産方法により短時間で大量生産できるというメリットのあるダイカストですが、生産品目や条件によっては下記のようにデメリットとなることもあります。

- 初期費用が高い・耐用ショット数(寿命)がある:継続した需要があっても、小ロット生産では元がとれない可能性があります。

- パイプや中空形状のようにダイカストでは作れない形状、苦手な形状が存在します。

- ダイカストは内部に「鋳巣」と呼ばれる空洞ができやすい製造方法のため、切削加工品などと比べて強度が求められる用途での使用では注意が必要です。鋳巣の発生については金型の設計などによってある程度対策できることもあるため、業者選定も重要なポイントです。

■関連リンク